|

|

Ghi chú bài giảng, phiếu đánh giá

Khoa học Vật liệu. Ghi chú bài giảng: ngắn gọn, quan trọng nhất

Cẩm nang / Ghi chú bài giảng, phiếu đánh giá Mục lục

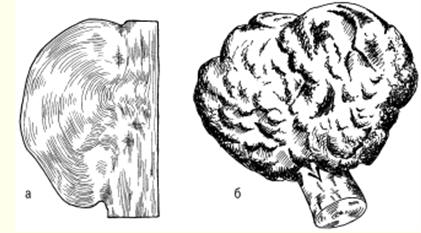

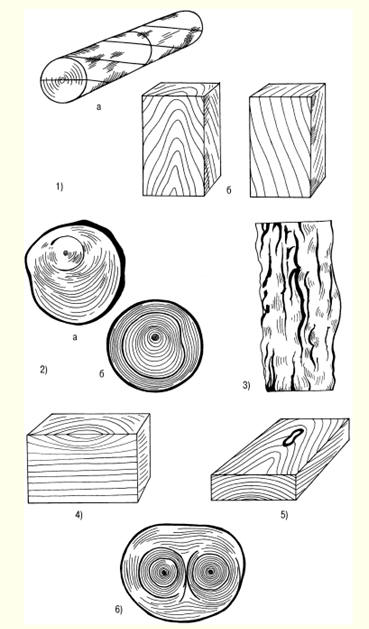

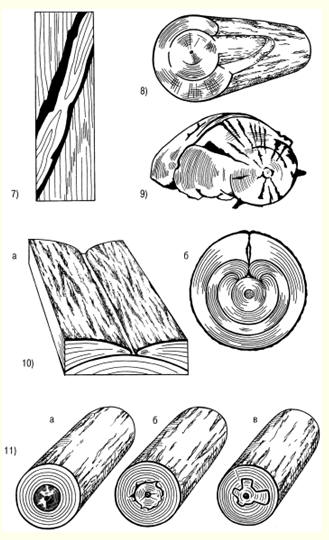

KIẾN TRÚC SỐ 1. Cấu trúc của gỗ 1. Các loại cây và các bộ phận của cây Cây sinh trưởng có các bộ phận: rễ, thân, cành, lá. Hệ thống rễ của cây đóng vai trò là nơi cung cấp độ ẩm và chất dinh dưỡng từ đất qua thân, cành đến lá. Ngoài ra, rễ giữ cây thẳng đứng. Thông qua các nhánh, độ ẩm xâm nhập vào lá, trong đó diễn ra quá trình quang hợp - chuyển đổi năng lượng bức xạ của mặt trời thành năng lượng của các liên kết hóa học của các chất hữu cơ với sự hấp thụ carbon dioxide từ không khí và giải phóng oxy. Không phải ngẫu nhiên mà rừng được mệnh danh là lá phổi của hành tinh. Các sản phẩm quang hợp từ lá được truyền qua cành đến phần còn lại của cây - thân và rễ. Do đó, các nhánh hoạt động như các kênh mà qua đó quá trình trao đổi chất diễn ra giữa lá và phần còn lại của cây. Cây lá kim - thông, tuyết tùng, vân sam, thông rụng lá - có lá hẹp - lá kim và gỗ cứng - lá rộng. Theo quy định, cây rụng lá mọc chủ yếu ở vĩ độ ôn đới và phía nam, trong khi cây lá kim mọc ở phía bắc. Tùy theo loài cây và điều kiện khí hậu sinh trưởng mà cây có chiều cao và đường kính thân khác nhau. Tuy nhiên, chúng được chia thành ba loại. Loại thứ nhất gồm những cây có độ lớn thứ nhất đạt chiều cao từ 20 m trở lên. Đó là cây vân sam, cây tuyết tùng, cây thông, cây thông, cây bạch dương, cây dương, cây bồ đề, cây sồi, cây tần bì, cây phong, v.v. Ở vùng nhiệt đới và cận nhiệt đới, chiều cao của từng cây đạt tới 100 m trở lên. Loại thứ hai bao gồm những cây có độ lớn thứ hai, có chiều cao từ 10-20 m, đặc biệt là cây liễu, cây sủi, thanh lương trà, v.v. Đường kính thân cây thay đổi chủ yếu từ 6 cm đến 100 cm hoặc hơn và phụ thuộc vào loài cây, tuổi cây và điều kiện khí hậu sinh trưởng. Trong một số trường hợp, đường kính của thân cây có thể vượt quá 3 m - ở cây sồi, cây dương và một số loài khác. Gỗ được lấy bằng cách cắt thân cây sau khi loại bỏ cành. Trong trường hợp này, sản lượng gỗ bằng 90 phần trăm thể tích của thân cây trở lên. Ở giai đoạn sơ chế gỗ ban đầu, một phần ngang hoặc phần cuối của thân cây được tạo ra. Trên mặt cắt ngang, những điều sau đây được phân biệt: vỏ bao phủ thân cây từ bên ngoài và bao gồm lớp bên ngoài - lớp vỏ và lớp bên trong - lớp vỏ gỗ - một lớp mỏng không thể nhìn thấy bằng mắt giữa vỏ cây và gỗ (trong quá trình sinh trưởng của cây, các tế bào sống của lớp gỗ phân chia và do đó cây phát triển dày); dát gỗ - vùng sống của gỗ; lõi, tiếp giáp với lõi của thân cây và là vùng trung tâm chết không tham gia vào các quá trình sinh lý; lõi, nằm ở trung tâm và đại diện cho một mô lỏng lẻo có đường kính từ 2-5 mm trở lên (tùy thuộc vào loài và tuổi của cây). Trong ngành khai thác gỗ ở Nga, đối tượng khai thác chính là thân cây, cành và cành được đốt hoặc dùng làm củi. Ở Canada, Thụy Điển và Phần Lan, tất cả các bộ phận của cây đều được tái chế, do đó lượng gỗ bị mất ở đó là tối thiểu và sản lượng giấy, bìa cứng và những thứ khác là tối đa. 2. Cấu trúc vĩ mô của gỗ Với mặt cắt ngang của thân cây, bạn có thể thiết lập các tính năng vĩ mô chính: dát gỗ, tâm gỗ, lớp hàng năm, tia tuỷ, mạch, ống nhựa và sự lặp lại của tuỷ. Ở cây non của tất cả các loài, gỗ chỉ gồm dát gỗ. Sau đó, khi chúng lớn lên, các phần tử sống xung quanh lõi sẽ chết đi và các đường dẫn ẩm bị tắc nghẽn, và các chất chiết xuất dần dần tích tụ trong chúng - nhựa, tanin, thuốc nhuộm. vùng trung tâm của thân cây có màu sẫm. Những cây như vậy được gọi là âm thanh. Ở những cây khác, màu sắc của múi trung tâm và dát gỗ của thân cây giống nhau. Họ đã gọi phi cốt lõi. Cây vô sinh được chia thành hai nhóm: thân gỗ chín (cây bồ đề, cây linh sam, cây sồi, cây vân sam), trong đó độ ẩm ở phần trung tâm của thân cây thấp hơn ở phần ngoại vi, và gỗ sưa, trong đó độ ẩm như nhau trên mặt cắt ngang của thân cây (bạch dương, phong, dẻ, v.v.). Hơn nữa, khối lượng của dát gỗ giảm dần từ ngọn đến mông, cũng như sự gia tăng tuổi của cây. Tuổi của cây có thể được xác định bằng số lớp hàng năm phát triển một lớp mỗi năm. Các lớp này có thể nhìn thấy rõ ràng trên mặt cắt ngang của thân cây. Chúng là các lớp đồng tâm xung quanh lõi. Hơn nữa, mỗi vòng hàng năm bao gồm một lớp bên trong và bên ngoài. Lớp bên trong được hình thành vào mùa xuân và đầu mùa hè. Nó được gọi là gỗ sớm. Lớp ngoài được hình thành vào cuối mùa hè. Gỗ sớm có tỷ trọng thấp hơn gỗ muộn và có màu nhạt hơn. Chiều rộng của các lớp hàng năm phụ thuộc vào một số lý do: thứ nhất là do điều kiện thời tiết trong mùa sinh trưởng; thứ hai, về điều kiện phát triển của cây; thứ ba, từ con giống. Trên một mặt cắt ngang của cây, bạn có thể thấy các tia lõi kéo dài từ tâm thân cây đến vỏ cây. Trong gỗ cứng, chúng chiếm tới 15% khối lượng gỗ, trong cây lá kim - 5-6% và số lượng của chúng càng nhiều thì tính chất cơ học của gỗ càng kém. Chiều rộng của các tia lõi dao động từ 0,005 đến 1,0 mm, tùy thuộc vào loài cây. Gỗ gỗ mềm khác với gỗ cứng ở chỗ nó chứa các tế bào sản xuất và lưu trữ nhựa. Các tế bào này được nhóm thành các ống nhựa ngang và dọc. Chiều dài của các đoạn dọc dao động từ 10-80 cm với đường kính khoảng 0,1 mm và các đoạn nhựa ngang mỏng hơn, nhưng có rất nhiều - lên tới 300 mảnh trên 1 cm 2. Gỗ cứng có các mạch dưới dạng một hệ thống các tế bào để chuyển nước và các chất khoáng hòa tan trong nó từ rễ đến lá. Vòi có dạng ống dài trung bình 10 cm và đường kính 0,02-0,5 mm, ở một số loài cây chúng tập trung ở vùng đầu của tầng hàng năm. Chúng được gọi là hình khuyên. Ở các cây thuộc các loài khác, các mạch phân bố trên tất cả các lớp hàng năm. Những cây này được gọi là mạch khuếch tán. 3. Cấu trúc hiển vi của gỗ cây lá kim và gỗ cứng Gỗ lá kim có cấu trúc vi mô nhất định, có thể được thiết lập bằng kính hiển vi, cũng như các phương pháp nghiên cứu hóa học và vật lý. Gỗ lá kim khác với gỗ cứng ở cấu trúc tương đối đều đặn và đơn giản. Cấu trúc của gỗ lá kim bao gồm cái gọi là khí quản sớm và muộn. Như đã được nghiên cứu thành lập, các khí quản ban đầu có chức năng như chất dẫn nước với các khoáng chất hòa tan trong đó, có nguồn gốc từ rễ cây. Tracheids ở dạng sợi dài mạnh với các đầu xiên. Các nghiên cứu đã chỉ ra rằng trong một cây đang phát triển, chỉ lớp hàng năm cuối cùng chứa khí quản sống và phần còn lại là các phần tử chết. Kết quả của cuộc nghiên cứu, người ta đã tiết lộ rằng các tia lõi được hình thành bởi các tế bào nhu mô, cùng với đó các chất dinh dưỡng dự trữ và dung dịch của chúng di chuyển khắp thân cây. Các tế bào nhu mô giống nhau tham gia vào việc hình thành các ống dẫn nhựa dọc và ngang. Các kênh nhựa dọc trong gỗ lá kim, được tìm thấy ở vùng muộn của lớp hàng năm, được hình thành bởi ba lớp tế bào sống và chết. Các ống dẫn nhựa nằm ngang được tìm thấy trong các tia tủy. Theo kết quả nghiên cứu của Giáo sư V. E. Vikhrov, gỗ thông có cấu tạo siêu nhỏ như sau: 1) mặt cắt ngang; 2) đường rạch xuyên tâm; 3) cắt tiếp tuyến.  Cơm. 1. Các mặt cắt của thân cây: P - ngang, R - xuyên tâm, T - tiếp tuyến Theo nghiên cứu, cấu trúc vi mô của gỗ cứng so với gỗ lá kim có cấu trúc phức tạp hơn. Trong gỗ cứng, các khí quản có mạch và sợi đóng vai trò là chất dẫn nước với các khoáng chất hòa tan trong đó. Chức năng tương tự cũng được thực hiện bởi các tàu gỗ khác. Chức năng cơ học được thực hiện bởi các sợi libriform và các khí quản dạng sợi. Các mạch này có dạng ống dài thẳng đứng, gồm các ô riêng lẻ có khoang rộng và thành mỏng, các mạch này chiếm từ 12 đến 55% tổng khối lượng gỗ cứng. Phần lớn nhất của khối lượng gỗ cứng được tạo thành từ các sợi libriform làm vải cơ khí chính. Sợi libriform là những tế bào dài với đầu nhọn, các khoang hẹp và các bức tường chắc chắn với các lỗ giống như khe. Các khí quản dạng sợi, giống như sợi libriform, có thành dày và các hốc nhỏ. Ngoài ra, người ta nhận thấy rằng các tia lõi của gỗ rụng lá hợp nhất phần chính của tế bào nhu mô, và thể tích của các tia này có thể đạt 28-32% (con số này áp dụng cho gỗ sồi). 4. Thành phần hóa học của gỗ Thành phần hóa học của gỗ phụ thuộc một phần vào tình trạng của nó. Gỗ của cây mới chặt chứa rất nhiều nước. Nhưng ở trạng thái khô hoàn toàn, gỗ gồm các chất hữu cơ, còn phần vô cơ chỉ từ 0,2 - 1,7%. Trong quá trình đốt cháy gỗ, phần vô cơ còn lại ở dạng tro, chứa kali, natri, magiê, canxi và một lượng nhỏ phốt pho và các nguyên tố khác. Phần hữu cơ của gỗ của tất cả các loài có thành phần nguyên tố gần giống nhau. Gỗ khô hoàn toàn chứa trung bình 49-50% carbon, 43-44% oxy, khoảng 6% hydro và 0,1-0,3% nitơ. Lignin, cellulose, hemiaellulose, các chất khai thác - nhựa, kẹo cao su, chất béo, tanin, pectin và các chất khác - tạo thành phần hữu cơ của gỗ. Hemicellulose chứa pentosan và genxosan. Các loài lá kim có nhiều cellulose trong phần hữu cơ hơn, trong khi các loài rụng lá có nhiều pentosan hơn. Cellulose là thành phần chính của thành tế bào thực vật, đồng thời nó cũng cung cấp độ bền cơ học và độ đàn hồi của mô thực vật. Là một hợp chất hóa học, cellulose là một rượu đa chức. Khi cellulose được xử lý bằng axit, nó bị thủy phân với sự hình thành ete và este, được sử dụng để sản xuất màng, vecni, nhựa, v.v. Ngoài ra, trong quá trình thủy phân cellulose, đường được hình thành, từ đó thu được rượu etylic bằng quá trình lên men. Cellulose gỗ là nguyên liệu thô có giá trị để sản xuất giấy Một thành phần khác của phần hữu cơ của gỗ - hemi-cellulose - là một polysacarit của thực vật bậc cao, là một phần của thành tế bào. Trong quá trình xử lý cellulose thu được lignin - một chất cao phân tử vô định hình có màu vàng nâu. Lượng lignin lớn nhất - lên tới 50% - được hình thành trong quá trình chế biến gỗ lá kim và sản lượng của nó từ gỗ cứng là 20-30%. Các sản phẩm rất có giá trị thu được trong quá trình nhiệt phân gỗ - chưng cất khô không có không khí ở nhiệt độ lên tới 550 ° C - các sản phẩm than, chất lỏng và khí. Than được sử dụng trong luyện kim loại màu, sản xuất điện cực, y học, làm chất hấp thụ để xử lý nước thải, chất thải công nghiệp và cho các mục đích khác. Các sản phẩm có giá trị như chất chống oxy hóa xăng, chất khử trùng - creosote, phenol để sản xuất nhựa, v.v., được lấy từ chất lỏng. Trong phần hữu cơ của gỗ lá kim có nhựa chứa tecpen và axit nhựa. Terpen là nguyên liệu chính để sản xuất nhựa thông. Nhựa do cây tùng bách tiết ra dùng làm nguyên liệu để sản xuất nhựa thông. Trong quá trình chế biến gỗ, các chất khai thác thu được, bao gồm cả tanin, được sử dụng để xử lý da - thuộc da. Phần chính của tanin là tanin - dẫn xuất của phenol đa chức, khi chế biến sẽ tương tác với các chất protein của chúng và tạo thành các hợp chất không tan. Kết quả là, da có được độ đàn hồi, khả năng chống mục nát và không bị trương nở trong nước. LECTURE số 2. Các dạng khuyết tật của gỗ 1. Núm, vết nứt Lỗi gỗ - đây là những sai lệch so với quy chuẩn trong cấu trúc của thân cây, tất cả các vi phạm về tình trạng vật lý. Các khuyết tật bao gồm: gút, nứt, khuyết tật về hình dạng của thân cây, cấu trúc gỗ, vết hóa chất, nhiễm nấm, hư hỏng sinh học và cơ học, khuyết tật gia công và cong vênh. Phó bản phổ biến nhất là thắt nút - phần gốc của các cành có trong phần gỗ của thân cây. Khi cắt gỗ, các nút có hình dạng và kiểu khác nhau được tiết lộ trên bề mặt của nó. Theo hình dạng của vết cắt trên bề mặt gỗ, bạn có thể thấy các nút hình tròn, hình bầu dục và hình thuôn dài, và theo mức độ phát triển xen kẽ với gỗ, chúng cũng được chia thành các nút xen kẽ, xen kẽ một phần và không liên kết hoặc rơi ra ngoài. Khi cắt gỗ thành ván, các nút thắt có thể ở một vị trí khác - nhựa, cạnh, sườn, khâu - trong trường hợp một mặt cắt dọc của một nút thắt, một phần của nó đi đồng thời đến hai cạnh của cùng một mặt của bảng và chấm dứt - khi nút thắt ở cuối bàn cờ. Theo sự sắp xếp lẫn nhau của các nút thắt trên gỗ, chúng được chia thành rải rác - đơn độc hoặc cách xa nhau ở một khoảng cách đáng kể, xếp thành nhóm và phân nhánh. Kể từ gỗ của thân nút, chúng được chia thành: lành nhạt, lành sẫm, lành có vết nứt, thối, thối và "thuốc lá", trong đó gỗ thối bị thay thế hoàn toàn hoặc một phần bằng một khối rời có màu nâu gỉ hoặc hơi trắng. . Sự hiện diện của các khía trong gỗ dẫn đến giảm độ bền, khó gia công và dán keo, giảm chất lượng (đặc biệt là với số lượng và đường kính lớn). Các nút thắt không liền mạch và mục nát làm giảm đáng kể chất lượng của gỗ, và trong một số trường hợp, chúng làm cho gỗ không phù hợp để sản xuất các sản phẩm (ví dụ như ván). Một loại khuyết tật khác của gỗ là vết nứt, hình thành khi gỗ bị xé dọc thớ. Các vết nứt xuất hiện trên một cây đang phát triển và bị đốn hạ. Đầu tiên bao gồm metic, bong tróc và đóng băng, thứ hai - vết nứt co ngót. Các vết nứt metic xuyên qua lõi của thân cây có mức độ lớn nhất và khi gỗ khai thác khô đi, kích thước của chúng tăng lên. Trong các khoảng trống gỗ tròn, các vết nứt như vậy thường xảy ra ở các đầu, trong gỗ hoặc các bộ phận - ở các đầu và các mặt bên. Khi gỗ được phân tầng dọc theo lớp hàng năm, các vết nứt bong tróc được hình thành, và thường ở ranh giới của quá trình chuyển đổi rõ ràng từ lớp gỗ xen kẽ sang lớp gỗ lớn, và được tìm thấy ở tất cả các loài cây. Trong quá trình khô gỗ, vết nứt bong tróc tăng lên. Khi sấy gỗ dưới tác động của ứng suất bên trong, vết nứt do co ngót. Loại vết nứt này khác với các loại khác (vết nứt theo đường rãnh và vết nứt băng giá) ở chiều dài và độ sâu nhỏ hơn. Trong ván, các vết nứt có thể đi đến mặt, cạnh hoặc cuối. Theo đó, chúng được gọi là sheet, edge và end. Các vết nứt, đặc biệt là qua các vết nứt, vi phạm tính toàn vẹn của vật liệu gỗ và làm giảm độ bền cơ học của nó. 2. Khiếm khuyết về hình dạng của thân cây Quá trình chế biến gỗ của tất cả các loài thường rất phức tạp do các khuyết tật xảy ra trong hình dạng của thân cây: thuôn, noãn, đẻ ra ngoài, cong và có cuống. Thoát khỏi được thể hiện ở việc giảm đường kính của một khúc gỗ hoặc chiều rộng của một tấm ván không có cạnh, vượt quá độ chảy bình thường, tương đương với 1 cm trên 1 m chiều dài của loại. Theo quy luật, nó lớn hơn ở gỗ cứng, đặc biệt là ở những cây trồng ngoài trời và dọc theo chiều dài của thân cây - ở phần trên cùng. Loại khiếm khuyết hình dạng thân cây này làm tăng lượng chất thải khi cưa và bóc gỗ tròn và gây ra sự xuất hiện của độ nghiêng xuyên tâm của các sợi trong ván lạng. noãn hoàng Thân cây là hình elip mặt cắt ngang ở đầu mút, trong đó đường kính lớn hơn đường kính nhỏ hơn 1,5 lần trở lên. Phức tạp trong quá trình chế biến gỗ tăng trưởng dưới dạng làm dày cục bộ thân cây với nhiều hình dạng và kích thước khác nhau. sự tăng trưởng được hình thành do sự phát triển của mô dưới tác động của các chất kích thích khác nhau - nấm, nhiệt độ thấp hoặc cao, v.v., cũng như trong các vụ hỏa hoạn, hư hỏng cơ học và vì các lý do khác.  Cơm. 2. Sự phát triển: a) trơn tru, b) gập ghềnh Các mầm trơn (Hình 2a) thường xuất hiện trên các thân cây thông và cây bạch dương. Các lớp hàng năm ở những nơi mọc thường rộng hơn ở thân cây. Các cây phát triển trên đồi, hoặc các hang (Hình 2b), được hình thành chủ yếu trên các thân cây của cây bạch dương, quả óc chó, cũng như cây phong, cây alder đen, tần bì, cây sồi, cây dương, v.v. - hướng gợn sóng của các sợi và với các tạp chất tối màu ở dạng các đốm nhỏ, dấu gạch ngang và chấm. Trong các vết cắt, nắp có kết cấu đẹp, vì vậy chúng được sử dụng làm vật liệu cho hàng thủ công mỹ nghệ và sản xuất ván lạng lát. Như một khiếm khuyết của thân cây như của anh ấy độ cong, cũng gây khó khăn cho việc sử dụng gỗ tròn và tăng chất thải cưa. Độ cong của thân cây là độ lệch của trục dọc so với đường thẳng và nó có thể bằng một lần uốn cong và phức tạp - với hai hoặc nhiều lần uốn cong. Thường có một loại dị tật của thân cây, chẳng hạn như bơ, được biểu thị bằng sự gia tăng mạnh đường kính của phần đầu gỗ tròn, tức là khi đường kính của phần đầu gỗ lớn hơn 1,2 lần so với đường kính ở khoảng cách một mét từ đầu này. Khi xẻ và bóc gỗ, sự hiện diện của một khuyết tật như vậy dẫn đến tăng lượng chất thải và ngoài ra, gây ra sự nghiêng hướng tâm của các sợi trong ván lạng. Chất béo cũng làm phức tạp việc sử dụng gỗ tròn cho mục đích dự định của nó và làm phức tạp quá trình chế biến gỗ. 3. Khiếm khuyết trong cấu trúc của gỗ Khi chế biến gỗ, thường xuất hiện các khuyết tật về cấu trúc của gỗ liên kết với cấu trúc của thân cây không chính xác. Có các loại sau khuyết tật trong cấu trúc của gỗ: 1) xiên, hoặc độ dốc của các sợi, là độ lệch của các sợi so với trục dọc của thân cây; 2) cuộn - rắn hoặc cục bộ ở dạng dày lên rõ rệt của gỗ ở các lớp muộn hàng năm; 3) sự ăn cắp vặt - sự sắp xếp gợn sóng hoặc lộn xộn của các thớ gỗ (gỗ trống có khuyết tật như vậy được sử dụng trong sản xuất các sản phẩm nghệ thuật, đồ nội thất, tay cầm rìu và các đồ thủ công mỹ nghệ khác nhau); 4) cuộn tròn - độ cong cục bộ của các lớp hàng năm gần các đốt hoặc mầm (gỗ có khuyết tật như vậy được sử dụng trong sản xuất đồ nội thất và hàng thủ công mỹ nghệ); 5) túi nhựa. Chúng được tìm thấy trong gỗ cây lá kim, đặc biệt là ở vân sam, chúng là những hốc giữa các lớp hàng năm chứa đầy nhựa; 6) cao độ - một phần bằng gỗ lá kim, được tẩm nhiều nhựa thông; 7) lõi kép - hai lõi trong một mặt cắt ngang của khúc gỗ, được hình thành tại vị trí phân đôi của thân cây; 8) con trai riêng - đỉnh thứ hai còi cọc và chết, thường nằm ở góc nhọn;